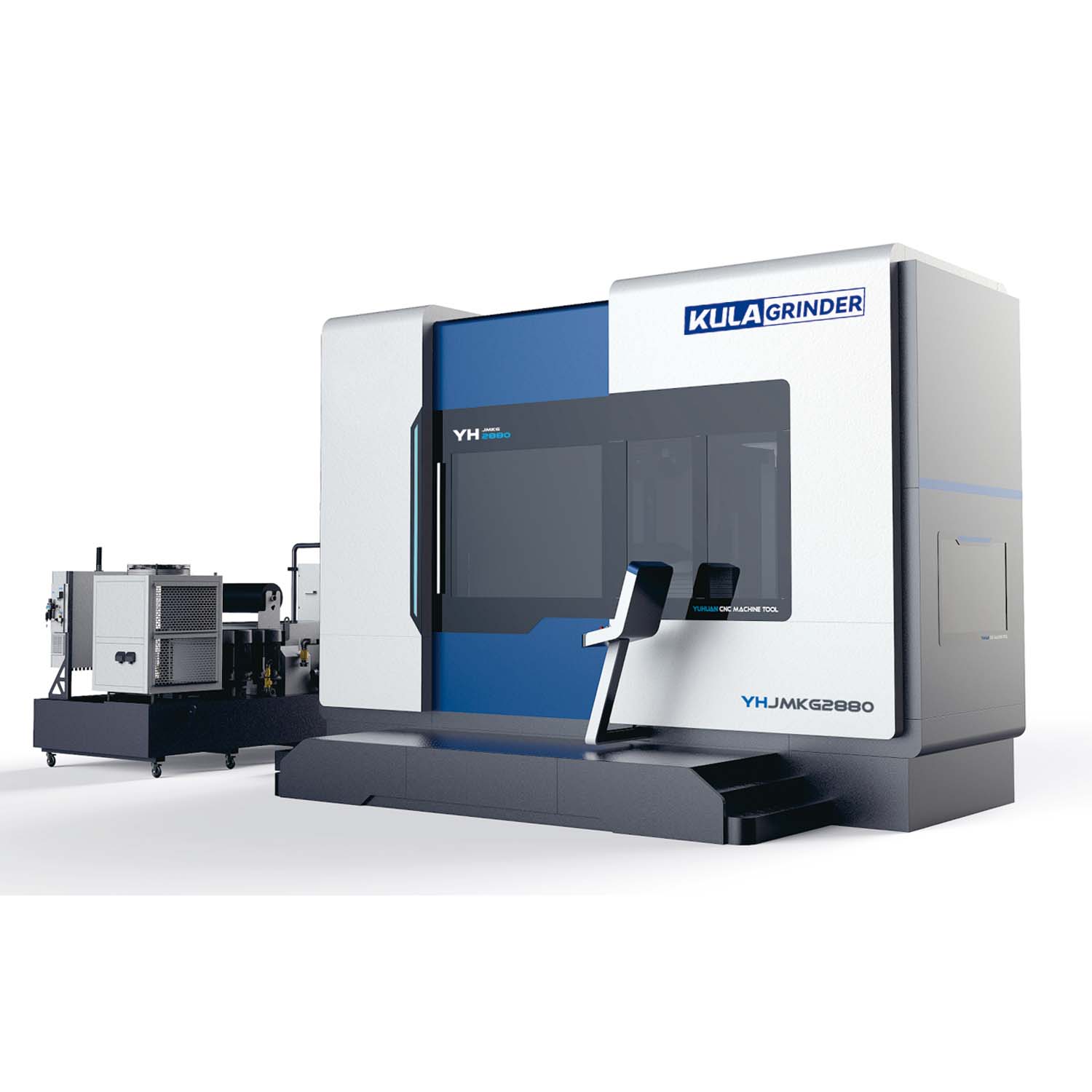

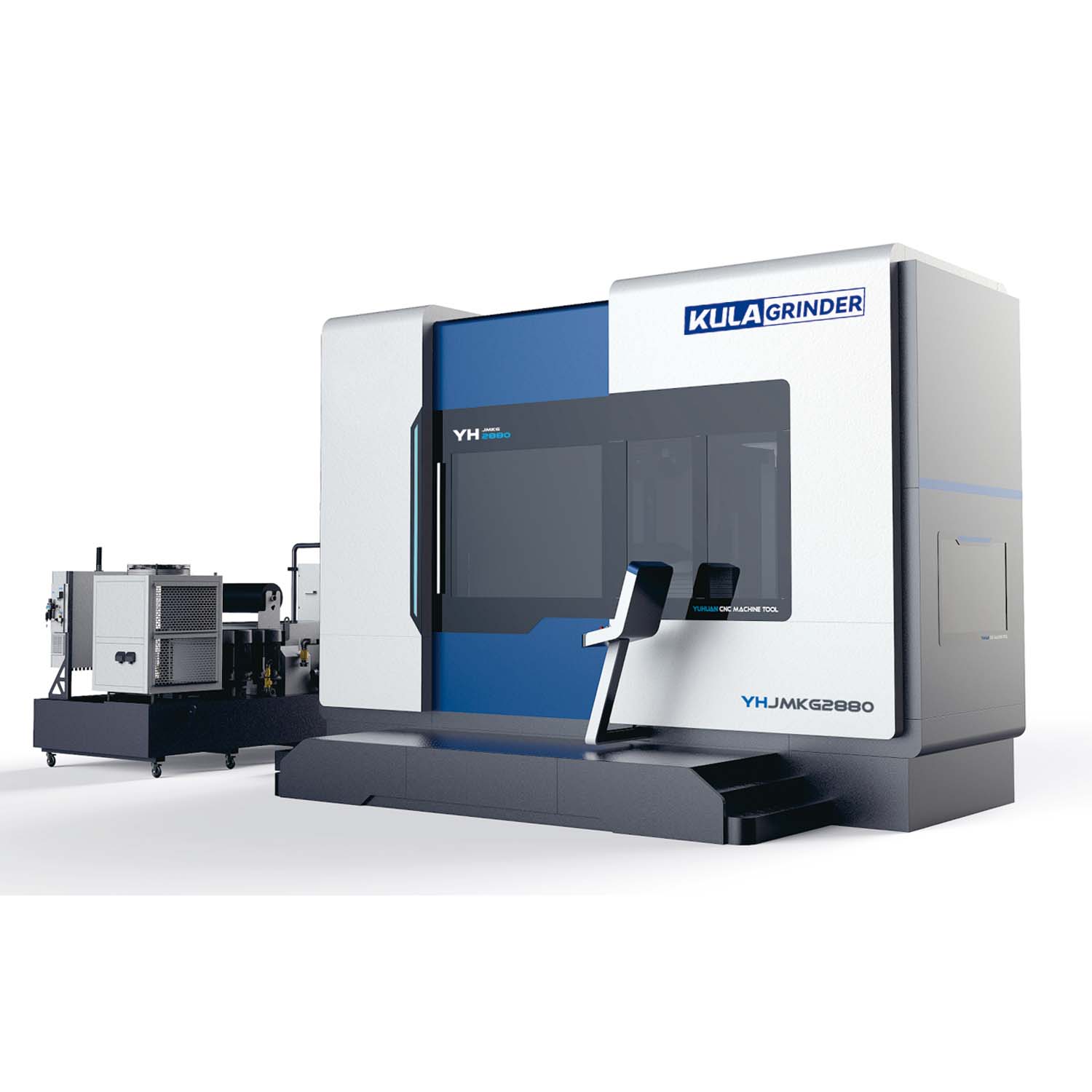

Musisz zmaksymalizować przepustowość Szlifierka pionowa CNC . Wdrażaj strategie skracające czas cykli, zawsze zachowując precyzję podczas szlifowania na dużą skalę. Skutecznie minimalizuj przestoje i zapewniaj stałą jakość wyników. Te krytyczne cele decydują o sukcesie produkcyjnym, optymalizując operacje.

Kluczowe dania na wynos

Zoptymalizuj swoją szlifierkę pionową CNC, wyznaczając jasne cele dotyczące liczby i szybkości wykonywania części.

Korzystaj z inteligentnej konfiguracji i programowania, np. wyboru odpowiednich ściernic i automatyzacji zadań, aby szybciej i lepiej wytwarzać części.

Utrzymuj płynną pracę swojej maszyny dzięki regularnym kontrolom i korzystaniu z technologii umożliwiającej wczesne wykrywanie problemów, co pozwala uniknąć nieoczekiwanych przestojów.

Zrozumienie dużych wymagań w zakresie operacji szlifierek pionowych CNC

Produkcja wielkoseryjna stawia wyjątkowe wymagania procesom produkcyjnym. Aby skutecznie optymalizować swoje działania, musisz zrozumieć te wymagania. Wiąże się to z ustaleniem jasnych wzorców wydajności i rozpoznaniem potencjalnych przeszkód.

Definiowanie docelowej przepustowości i czasu cyklu dla szlifierek pionowych CNC

Musisz ustalić dokładne cele w zakresie wydajności i czasu cyklu dla operacji szlifierki pionowej CNC. Wydajność mierzy liczbę gotowych części wyprodukowanych w określonych ramach czasowych, na przykład na godzinę lub na zmianę. Wyznaczanie ambitnych, ale osiągalnych celów w zakresie wydajności stanowi podstawę strategii produkcji. Czas cyklu odnosi się do całkowitego czasu potrzebnego na wykonanie jednej części, od surowca do gotowego produktu. Należy skrócić czas cykli bez utraty jakości. Te zdefiniowane cele stanowią jasny plan działań optymalizacyjnych. Pozwalają mierzyć postępy i identyfikować obszary wymagające poprawy.

Identyfikacja typowych wąskich gardeł w wielkoseryjnym szlifowaniu pionowym CNC

Napotkasz różne wąskie gardła w wysokonakładowe szlifowanie pionowe CNC . Wczesne rozpoznanie tych problemów pomaga w proaktywnym rozwiązaniu ich. Typowe wąskie gardła obejmują nadmierne czasy konfiguracji między różnymi zadaniami. Powolne procesy załadunku i rozładunku materiału również utrudniają ciągły przepływ. Częsta wymiana narzędzi lub przedwczesne zużycie narzędzi mogą znacząco przerwać produkcję. Nieefektywne programowanie lub nieoptymalne parametry szlifowania często prowadzą do dłuższych czasów cykli, niż jest to konieczne. Może się również okazać, że ręczne etapy kontroli powodują opóźnienia. Identyfikacja tych konkretnych punktów tarcia pozwala na wdrożenie ukierunkowanych rozwiązań.

Zaawansowana konfiguracja i programowanie zwiększające wydajność szlifierki pionowej CNC

Możesz znacznie zwiększyć wydajność produkcji dzięki zaawansowanym technikom konfiguracji i programowania. Metody te mają bezpośredni wpływ na wydajność i wydajność maszyny. Skoncentruj się na optymalizacji każdego aspektu procesu szlifowania.

Optymalizacja parametrów szlifowania w celu szybszego usuwania materiału

Aby uzyskać maksymalną wydajność usuwania materiału, należy dostroić parametry szlifowania. Dostosuj prędkość koła, prędkość posuwu i głębokość skrawania, aby dopasować je do materiału i pożądanego wykończenia. Eksperymentuj z różnymi ustawieniami, aby znaleźć optymalny punkt, w którym osiągniesz prędkość bez utraty jakości. Wysoka wydajność usuwania bezpośrednio przekłada się na krótsze czasy cykli. Podczas tej optymalizacji należy zawsze monitorować zużycie kół i integralność powierzchni.

Generowanie wydajnych ścieżek narzędzi w celu zminimalizowania czasu bez obróbki

Efektywne generowanie ścieżki narzędzia ma kluczowe znaczenie dla skrócenia czasu nieskrawającego. Powinieneś zaprogramować swoją szlifierkę pionową CNC tak, aby zminimalizować cięcia powietrzne i szybkie posuwy. Wykorzystaj oprogramowanie CAD/CAM do symulacji ścieżek i identyfikacji niepotrzebnych ruchów. Optymalizuj punkty wejścia i wyjścia, aby skrócić czas przestoju. Dobrze zaplanowana ścieżka narzędzia sprawia, że ściernica spędza więcej czasu na aktywnym usuwaniu materiału.

Wykorzystanie wielozadaniowości i jednoczesnych operacji na szlifierkach pionowych CNC

Zmaksymalizuj możliwości swojej maszyny, wykorzystując wielozadaniowość i jednoczesne operacje. Niektóre zaawansowane szlifierki pionowe CNC pozwalają na wykonywanie wielu operacji szlifowania jednocześnie. Można szlifować różne elementy na jednym przedmiocie w tym samym czasie. Takie podejście drastycznie skraca całkowity czas cyklu na część. Przeglądaj możliwości łączenia procesów w celu uzyskania większej wydajności.

Integracja zautomatyzowanej obsługi detali w celu zapewnienia ciągłej produkcji

Zintegruj zautomatyzowaną obsługę detali, aby uzyskać ciągłą, nieprzerwaną produkcję. Zrobotyzowane ładowarki, zmieniacze palet lub systemy przenośników mogą automatycznie ładować i rozładowywać części. Eliminuje to ręczną interwencję podczas serii produkcyjnych. Zautomatyzowana obsługa skraca czas przestoju pomiędzy częściami i pozwala na produkcję przy wyłączonym świetle. Zapewniasz stały dopływ detali do swojej maszyny.

Dobór narzędzi i materiałów ściernych dla wydajności szlifierki pionowej CNC

Musisz dokonywać mądrych wyborów dotyczących narzędzi szlifierskich i materiałów ściernych. Decyzje te mają bezpośredni wpływ na szybkość produkcji i jakość części. Zoptymalizuj swój wybór, aby uzyskać maksymalną wydajność.

Wybór odpowiednich tarcz szlifierskich zapewniających wysoką wydajność usuwania

Należy wybrać ściernice, które zapewniają wysoką wydajność usuwania materiału. Weź pod uwagę rodzaj ścierniwa, spoiwo, wielkość ziarna i strukturę ściernicy. W przypadku twardych materiałów często wybiera się materiały superścierne, takie jak sześcienny azotek boru (CBN) lub diament. Koła te dłużej zachowują zdolność cięcia. Grubsze ziarno usuwa więcej materiału w jednym przejściu. Porowata struktura tarczy ułatwia usuwanie wiórów i przepływ chłodziwa. Dopasuj specyfikację ściernicy do materiału przedmiotu obrabianego i pożądanego wykończenia. Zapewnia to szybsze cykle szlifowania.

Wdrażanie zaawansowanych technik obciągania w celu wydłużenia żywotności kół

Dzięki zaawansowanym technikom obciągania możesz znacząco wydłużyć żywotność swojej ściernicy. Obciąganie zmienia kształt koła i odsłania świeże ziarna ścierne. Zapewnia to stałą wydajność cięcia. Obciągacze obrotowe oferują precyzyjne i powtarzalne cykle obciągania. Obciąganie w procesie pozwala na odświeżenie koła bez zatrzymywania produkcji. Metody te zapobiegają obciążaniu kół i oszkleniu. Zapewniają one pracę koła z maksymalną wydajnością przez dłuższy czas. Skraca to przestoje związane ze zmianą kół.

Predykcyjne monitorowanie narzędzi i automatyczne zarządzanie narzędziami

Możesz zapobiegać nieoczekiwanym awariom i optymalizować wykorzystanie narzędzi poprzez monitorowanie predykcyjne. Technologie takie jak synchroniczna analiza drgań obwiedni (SEVA) wykorzystują transformację Hilberta do wykrywania defektów mechanicznych we wrzecionach o dużej prędkości. Obejmuje to problemy takie jak niewyważenie lub uszkodzenia łożysk. Ze szlifierką pionową CNC można zintegrować czujniki wibracji, temperatury i prędkości. Czujniki te gromadzą istotne dane do diagnostyki usterek. Możliwe jest monitorowanie i diagnozowanie w czasie rzeczywistym, często z wykorzystaniem zdalnych centrów danych.

Zaawansowane systemy wykorzystują konwolucyjne sieci neuronowe (CNN) do monitorowania stanu narzędzi. Sieci te analizują sygnały akustyczne lub inne dane z czujników. Pomaga to przewidzieć zużycie narzędzia, zanim wpłynie ono na produkcję. Udoskonalone czujniki są niezbędne do sterowania adaptacyjnego w czasie rzeczywistym. Sztuczna inteligencja (AI) sprawia, że maszyny są bardziej inteligentne i elastyczne. Technologie hybrydowe integrują te rozwiązania w celu kompleksowego monitorowania. Następnie zautomatyzowane systemy zarządzania narzędziami wykorzystują te dane. Optymalizują wymianę narzędzi i zapewniają ciągłość pracy.

Kontrola procesu i zapewnienie jakości w przypadku wielkoseryjnego szlifowania pionowego CNC

Musisz zachować ścisłą kontrolę nad procesem mielenia. Zapewnia to stałą jakość w produkcji wielkoseryjnej. Wdrażaj niezawodne systemy do monitorowania i dostosowywania swoich operacji. Takie podejście gwarantuje precyzję i niezawodność.

Wdrażanie pomiarów w procesie i pętli sprzężenia zwrotnego w czasie rzeczywistym

Pomiary w trakcie procesu można zintegrować bezpośrednio z operacjami szlifowania. System ten mierzy wymiary części podczas szlifowania. Zapewnia natychmiastowe dane. Następnie korzystasz z pętli sprzężenia zwrotnego w czasie rzeczywistym. Pętle te automatycznie dostosowują parametry maszyny. To natychmiast koryguje odchylenia. Zapobiegasz częściom poza tolerancją. Ta metoda zapewnia, że każdy komponent spełnia specyfikacje. Zmniejsza ilość złomu i przeróbek. Ciągłe monitorowanie ma kluczowe znaczenie dla uzyskania dużej wydajności.

Wykorzystanie statystycznej kontroli procesu (SPC) w celu zapobiegania defektom

Powinieneś zastosować statystyczną kontrolę procesu (SPC). SPC monitoruje dane dotyczące procesu szlifowania. Identyfikuje trendy i odmiany. Możesz wykryć potencjalne problemy, zanim spowodują defekty. Wykresy SPC pokazują, kiedy proces dryfuje. Dzięki temu można wcześnie podjąć działania naprawcze. Utrzymujesz stabilność procesu. Zapobiega to kosztownym błędom w seriach o dużej objętości. Zapewniasz stałą jakość wszystkich części produkowanych przez szlifierkę pionową CNC.

Optymalizacja zarządzania chłodziwem w celu zapewnienia stabilności procesu i wykończenia

Musisz zoptymalizować zarządzanie chłodziwem. Chłodziwo odgrywa kluczową rolę podczas szlifowania. Chłodzi przedmiot obrabiany i ściernicę. Wypłukuje również wióry. Właściwy przepływ chłodziwa zapobiega uszkodzeniom termicznym. Poprawia wykończenie powierzchni. Zapewniasz stałe smarowanie. Wydłuża to żywotność koła. Utrzymujesz stabilność procesu. Prowadzi to do uzyskania części o wyższej jakości. Zmniejszasz także potrzebę czyszczenia po szlifowaniu.

Strategie konserwacji mające na celu maksymalizację czasu pracy szlifierki pionowej CNC

Należy nadać priorytet solidnym strategiom konserwacji. Dzięki tym działaniom Twoje maszyny będą działać spójnie. Maksymalizują czas sprawności i wydajność produkcji. Proaktywne działania zapobiegają kosztownym awariom.

Wdrażanie konserwacji predykcyjnej w celu wczesnego wykrywania usterek

Możesz skorzystać z konserwacji predykcyjnej, aby wcześnie wykryć problemy. Zainstaluj zaawansowane czujniki na kluczowych komponentach. Czujniki te stale monitorują wibracje, temperaturę i pobór prądu. Zaawansowana analiza danych pozwala zidentyfikować subtelne nieprawidłowe wzorce. Otrzymujesz natychmiastowe powiadomienia, zanim wystąpi awaria krytyczna. Dzięki temu można zaplanować niezbędne naprawy w czasie planowanych przestojów. Skutecznie unikasz nieoczekiwanych przerw w produkcji. To proaktywne podejście znacznie oszczędza czas i koszty operacyjne.

Ustanawianie harmonogramów proaktywnej konserwacji zapobiegawczej

Należy ustalić i ściśle przestrzegać harmonogramów regularnej konserwacji zapobiegawczej. Postępuj zgodnie z wytycznymi producenta dotyczącymi konkretnego sprzętu. Zaplanuj rutynowe inspekcje, dokładne smarowanie i dokładne czyszczenie. Wymień zużyte części proaktywnie, zanim będą miały szansę się zepsuć. Regularnie czyść filtry i dokładnie sprawdzaj poziom wszystkich płynów. Te spójne, zaplanowane zadania utrzymują maszyny w optymalnym stanie. Zapobiegają przekształceniu się drobnych problemów w poważne i kosztowne problemy. Zapewniasz ciągłą, niezawodną pracę.

Zarządzanie zapasami części zamiennych dla kluczowych komponentów

Musisz skutecznie zarządzać zapasami części zamiennych. Zidentyfikuj wszystkie krytyczne komponenty podatne na zużycie lub potencjalną awarię. Trzymaj te niezbędne części zamienne pod ręką. Obejmuje to kluczowe elementy, takie jak łożyska, uszczelnienia, określone komponenty elektryczne i specjalistyczne adaptery do ściernic. Natychmiastowa dostępność tych części drastycznie skraca czas naprawy. Unikasz długich opóźnień w oczekiwaniu na przesyłki. To strategiczne zarządzanie zapasami minimalizuje przestoje całej linii produkcyjnej.

Wykorzystanie automatyzacji i cyfryzacji w produkcji szlifierek pionowych CNC

Możesz przekształcić swoją działalność produkcyjną. Postaw na automatyzację i cyfryzację. Strategie te zwiększają wydajność i precyzję. Przenoszą Twoją produkcję na nowy poziom.

Integracja z systemami realizacji produkcji (MES) w celu analizy danych

Integrujesz swoje operacje z systemami realizacji produkcji (MES). System ten zbiera w czasie rzeczywistym dane z hali produkcyjnej. Zyskujesz kompleksowy wgląd w każdy etap procesu. MES śledzi wydajność maszyn, przepływ materiałów i wskaźniki jakości. Analizujesz te dane. Pomaga to zidentyfikować nieefektywności. Podejmujesz świadome decyzje. Optymalizuje to harmonogramy produkcji. Poprawiasz alokację zasobów.

Wykorzystanie technologii Digital Twin do symulacji i optymalizacji procesów

Możesz skorzystać z technologii cyfrowych bliźniaków. Tworzy to wirtualną replikę fizycznego procesu mielenia. Oferuje monitorowanie pracy maszyny w czasie rzeczywistym. Zyskujesz wgląd w stan maszyny. Technologia ta umożliwia konserwację predykcyjną. Ograniczasz przestoje, prognozując awarie sprzętu. Jego możliwości symulacyjne są potężne. Możesz testować i optymalizować maszyny w środowisku wirtualnym. Dzieje się tak przed wdrożeniem w świecie rzeczywistym. Osiągasz większą efektywność. Maksymalizuje to produktywność maszyny i zmniejsza ilość odpadów. Budujesz i optymalizujesz także procesy. Obejmuje to produktywność, rytm i intensywność pracy.

Udoskonalone szkolenie operatorów w celu wydajnej obsługi szlifierki pionowej CNC

Musisz zainwestować w kompleksowe szkolenie operatorów. Dobrze wyszkoleni operatorzy maksymalizują korzyści płynące z zaawansowanej technologii. Rozumieją złożone programowanie. Szybko rozwiązują drobne problemy. Wzmacniasz swój zespół. Dzięki temu sprawnie obsługują zautomatyzowane systemy. Skutecznie wykorzystują narzędzia cyfrowe. Prowadzi to do mniejszej liczby błędów. Zwiększa ogólną produktywność.

Dzięki szlifierce pionowej CNC osiągasz najwyższą wydajność i przepustowość. Zintegrowane strategie znacząco wpływają na cele produkcyjne. Zapewniają stałą jakość i krótsze przestoje. Zwiększasz rentowność dzięki zoptymalizowanemu szlifowaniu na dużą skalę. Te połączone wysiłki gwarantują sukces produkcyjny.

Często zadawane pytania

Jak definiujesz przepustowość szlifierki pionowej CNC?

Definiujesz przepustowość jako liczbę gotowych części wyprodukowanych przez szlifierkę w określonym przedziale czasu. Może to być za godzinę lub za zmianę.

Jakie są typowe wąskie gardła w przypadku szlifowania na dużą skalę?

Do typowych wąskich gardeł należą długie czasy przezbrajania, powolna obsługa materiałów, częste zmiany narzędzi i nieefektywne programowanie. Problemy te spowalniają produkcję.

Dlaczego pomiary w trakcie procesu są ważne dla jakości?

Pomiar w procesie mierzy wymiary części podczas szlifowania. Zapewnia informację zwrotną w czasie rzeczywistym. Dzięki temu możesz dokonać natychmiastowych korekt. Zapobiegasz defektom i zapewniasz stałą jakość.